Como é o processo de produção de cerveja?

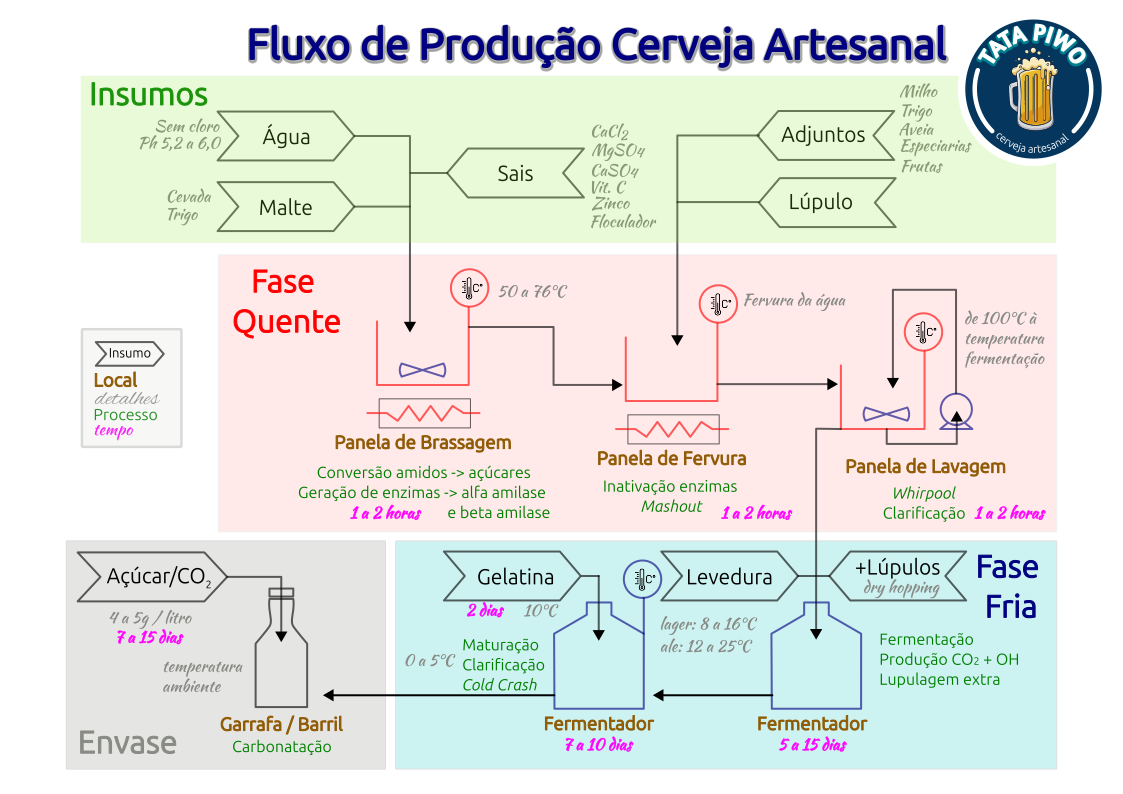

Se fossemos resumir de maneira bem simples o processo de produção de cerveja teríamos:

Os ingredientes possuem grande quantidade de amido (maltes, milho, aveia e cereais em geral) associados a fontes de açúcar (sacarose e frutose). Estes, serão transformados – em etapa posterior - pela levedura em cerveja, propriamente dita.

A mosturação (processo quente) consiste em submeter o mosto (ingredientes + água) a temperaturas específicas, fazendo com que os amidos possam ser convertidos em açúcares disponíveis para as leveduras. Aqui ocorre a adição de lúpulos e outros adjuntos que farão parte da cerveja. Retira-se os grãos e apenas o líquido será objeto da ação das leveduras.

A fermentação (processo frio) é a transformação dos açúcares em álcool e CO2 pelas leveduras. O álcool permanece na bebida e o CO2 é eliminado para a atmosfera.

Depois que a fermentação termina, temos o envase e a carbonatação (produção de CO2 no interior das garrafas) que é obtida mediante adição de 4 a 6 gramas de açúcar por garrafa, gerando o gás e a produção de espuma ao colocar no copo. Nos envases em barril, temos a carbonatação forçada usando cilindros de CO2 que injetam o gás no barril com a mesma finalidade.

Dito isto, uma receita de cerveja apresenta, basicamente, dois grandes blocos. Os insumos e o processo. Os insumos são os ingredientes base da cerveja e todos os outros que são contabilizados no processo (água, energia, sanitização, correções, otimizações ...). Já o processo, é o passo a passo da receita em si. Existem parâmetros que precisam ser verificados ao longo do processo a fim de garantir que o processo seja capaz de reproduzir o pretendido na receita. Algo semelhante às receitas culinárias: ingredientes e modo de preparo.

- Insumos principais (água, fermentáveis, adjuntos (açúcar, aveia, milho ...), lúpulos e leveduras);

- Insumos de ajustes e otimização (correção pH, sais - Cl Ca2, Mg S04, Ca S04 -, melhorias para o mosto e ambiente de fermentação, redução de particulados, decantação, fluidificação);

- Processos e monitoramento dos parâmetros pretendidos. Na prática, quais os processos e indicadores que devem ser monitorados para fazer aquela receita específica.

Para quem nunca se adentrou neste horizonte, os indicadores principais que aparecem numa receita são: teor alcoólico, indice amargor e cor

O teor alcoólico é mensurado a partir de três indicadores: OG, FG e ABV. Mas o que são estas siglas?

De forma bem resumida, temos uma fonte de açúcar e amido (maltes, milho, cereais em geral) que submetida á determinadas temperaturas específicas, se transforma em cadeias de açúcares simples (glicose e frutose) e complexas (glicose, maltose, maltotriose, dentre outros). Parte destes açúcares serão convertidos pelas leveduras em álcool (presente na cerveja) e CO2 (liberado na atmosfera). Os açúcares potenciais, são obtidos pela OG (Original Gravity) e os residuais pela FG (Final Gravity). O ABV (Alcool By Volume) indica o percentual de álcool por volume na cerveja. Para obtermos este número mensuramos a diferença entre os açúcares potenciais (antes da fermentação) e residuais (depois da fermentação). O número aferido indica o quanto de açúcar foi convertido em álcool.

Vamos fazer um exercício prático usando uma receita hipotética:

OG: 1.048 (12,0° P) - OG é a sigla para Original Gravity, medida pela densidade do açúcar no mosto, ANTES da fermentação. Pode ser medida em densímetros convencionais ou refratômetros (1.000 OG ou 0°P = água pura). Medem a densidade do mosto comparada á densidade da água (12°P significa que temos a presença de 12% de açúcar presente no mosto). Lembre-se que se pudéssemos converter todo o açúcar em álcool, teriamos uma cerveja com 12% de teor alcoólico;

FG: 1.010 (2,5° P) - FG é a sigla para Final Gravity, medida pela densidade do açúcar no mosto DEPOIS da fermentação. Indica a quantidade de açúcar ainda presente. Estes açúcares não foram convertidos pela levedura e, portanto, não se transformaram em álcool;

ABV: 4,9% - Teor alcoólico (Alcool By Volume), medido em graus gravit/Plato/Brix. Este indicador é obtido calculando-se a diferença entre os açúcares potenciais que estavam presentes no início da fermentação (Original Gravity, OG) e os açúcares residuais que não foram transformados pela levedura (Final Gravity, FG). Lembre-se que todos os açúcares são obtidos pela conversão dos amidos disponíveis no mosto em cadeias de glicose (glicose, maltose, maltotriose, dextrinas - a lista é imensa). A levedura transforma parte dos açúcares em Álcool e CO2 (que é liberado na atmosfera). O teor alcoólico é uma medida estimada, em função dos açúcares. Determinadas cadeias de açúcares não são transformados por algumas leveduras e permanecem como açúcares residuais, dando o dulçor na cerveja. A fórmula utilizada é: ABV(%) = 0,3125 x (OG – FG) >> 0,3125 x (1.048 -1.010) = 4,99%;

Veja uma explicação mais detalhada sobre o teor alcoólico aqui: Cálculo de ABV - Mundo Kiweik

IBU: 19 - Índice de amargor (International Bitterness Unit, = Unidade Internacional de Amargor)- Este é um assunto bem complexo. Os critérios de classificação podem variar bastante, mas para efeito de exemplificação, temos:

- 10-15 IBU -> Leve amargor, cervejas industriais no Brasil, geralmente as do tipo lager/pilsen

- 25-35 IBU -> Mais lupuladas, tipo Red Ale, Pilsner

- 40-55 IBU -> Bem lupuladas, comum entre as IPAs, Bitter

- 60+ IBU -> muito lupuladas, com amargor evidente, como as Stouts

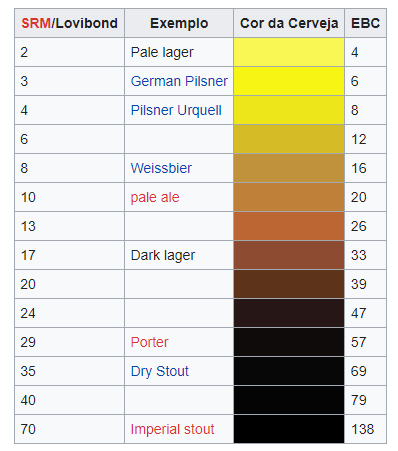

Cor: 7.1 EBC - Parâmetro de cor, indo das mais claras (lager=4, pilsner=6) até as mais escuras (dark lager=33 e imperial stouth=138).

BU/GU: 0.41 - Relação entre amargor e o álcool. Cada cerveja está numa faixa que a define como equilibrada. Pense que uma IPA sem amargor ou numa a pilsen muito lupulada ou escura. São estilos que estão desequilibrados. Espera-se uma IPA lupulada e uma pilsen clara, encorpada. A ideia é representar aqui a relação entre os maltes e os lúpulos.

Estes indicadores são os objetivos que se pretende atingir ao final do processo. Mas isto só será possível a partir de um cuidadoso processo que envolve as etapas de mosturação, fermentação, maturação e envase.

A mosturação (parte quente do processo) envolve o controle da água e a transformação de amido presente nos fermentáveis em açúcares. O controle das rampas de temperatura é decisivo no processo.

O impacto das temperaturas envolve muitos princípios bioquímicos. Para quem nunca viu, a tabela abaixo mostra o quanto 10°C alteram completamente o resultado:

Rampas de temperatura

| °C | Otimizar °C | Causa | Prática |

|---|---|---|---|

| 40-55 | 40-55 | Ativa Glucanase | ↘PH ↗Fluidificação do mosto |

| 50-55 | 50-55 | Ativa Protease | ↗Fermentação Estabiliza Espuma |

| 60 a 64 – (90 a 100%) ↗ | Pico, 100% (62) | Beta Amilase | ↗OH ↗Adstringência |

| 69 a 71 – (90 a100%) ↗ | Pico, 100% (70) | Alfa Amilase | ↗sabor malte ↗corpo ↗dulçor |

| 66 a 69 – (50 a 90%) ⇆ | Ambas, (67) | Alfa e Beta Amilase | Menor tempo de mosturação |

| 75 - 78 | 75 | Fim sacarificação | (mashout) |

A fermentação (parte fria do processo) é o momento onde as leveduras são as protagonistas, transformando os açúcares em CO2 e álcool. Mas a matéria prima que utilizam é determinada no etapa anterior (mosturação). O processo ocorre em temperaturas de 12 a 25°C, na medida em que proporcionam meios adequados a atuação das leveduras. Importante ressaltar que existem leveduras que fermentam à temperatura ambiente (25 a 35°C) que são as cepas de Kweik.

Terminada a etapa da fermentação temos o processo de clarificação obtida com a precipitação dos particulados e leveduras mediante a adição de gelatina ou insumos específicos.

A última etapa é o envase (garrafa/barril) e a carbonatação, que se ocupa em produzir o gás/espuma presente na cerveja. No processo natural fazemos a adição de açúcar nas garrafas. Ao longo de sete dias (tempo aproximado) ocorrerá a produção de CO2 mediante um reativação das leveduras. No processo chamado de carbonatação forçada (usado geralmente nos envases em barris) ocorre a injeção de CO2 para produzir o mesmo efeito que o ocorrido na carbonatação natural. A diferença é que no processo forçado, a carbonatação fica pronta em 24h.

Este é o horizonte que vou tentar entender. A meta agora é repetir as mesmas receitas até compreender como as coisas ocorrem de fato.

Primeiros insumos base

Feitas as considerações nos tópicos anteriores, como tentei equacionar tudo isto?

Neste momento, não tinha os sais de correção e nem controle de temperatura da geladeira.

Comecei partindo dos insumos base, aplicáveis a boa parte das cervejas:

- Malte pilsen EB 3-4 (genérico, nacional da Agrária, base para as cervejas lager, pilsens e Witbier)

- Malte ale EB 5-7 (genérico, nacional da Agrária, base para as cervejas ale, IPAs e lupuladas em geral)

- Malte de trigo EB 3-5 (genérico, nacional da Agrária, base para as cervejas de trigo, e Weissbiers)

A escolha dos lúpulos foi bem simples:

- Amargor: Zeus Brava Terra

- Aroma e sabor: Amarillo e Hallertau Mittelfrueh

Quanto às leveduras optei pelas Kiweik, por trabalharem em faixas de temperatura ambiente (nunca me esqueço que estou em Almenara e 30 graus é o piso inferior do termômetro. Vou tentar com

- AEB Weiss Arome+

- AEB Fermo Kveik-H Hornida

- AEB Fermo Kveik-SV

Observação Importante

O universo das cervejas - e principalmente das cervejas artesanais - é muito amplo. As interpretações e critérios são bastante diversificadas. Para efeito de parametrização, vamos usar o Guia de Estilos de Cerveja, 2021, (BEER JUDGE CERTIFICATION PROGRAM, BJCP). Este guia tem um olhar muito orientado para as cervejas norte americanas, avaliadas em concursos/festivais, mas consegue, ao meu ver, manter um olhar sobre a historicidade dos processos. Quem tiver curiosidade em adentrar neste universo, este material pode ser muito interessante. São 120 páginas de um vasto material sobre a pluralidade das cervejas.

Não poderia deixar de lembrar do uso de softwares para parametrização das receitas. Existem vários e todos cumprem a mesma função. Temos licenças pagas, e limitações nas versões "free". Encontrei um de código aberto, mas não recebe atualizações desde muito tempo e ainda tem muitos problemas. Das opções de mercado, estou usando o aplicativo BreewFather. Ele permite que você simule até 10 receitas. Depois, precisa apagar as antigas para fazer outras. Gosto dele por causa da facilidade: você acessa as receitas pelo desktop ou celular, sem restrições. Ajuda muito no cálculo do teor alcóolico, lupulagem, água e correções. Uma ferramenta muito interessante e bastante intuitiva. Na versão "free" você não pode exportar as receitas, embora possa copiar no formato texto.